Zamiana starego w nowe: bieżnikowanie a gorąco i zimno

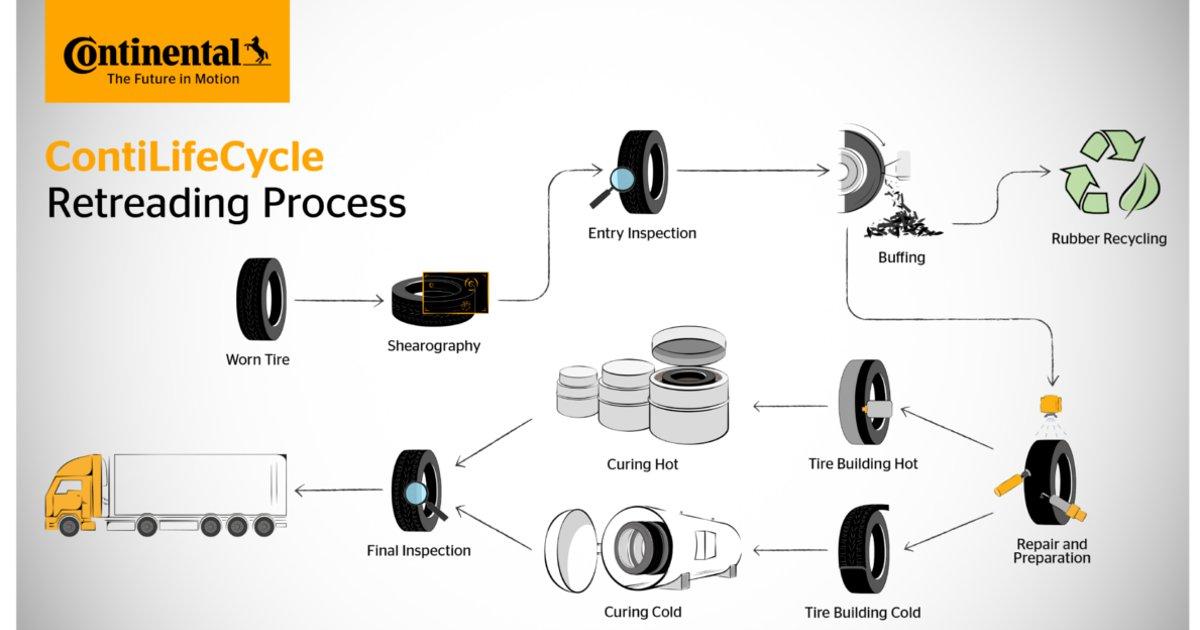

Opony składają się m.in. z karkasu i bieżnika. Nawet gdy bieżnik uległ zużyciu, karkas może pozostać całkowicie nienaruszony. Na podstawie ubiegłorocznych raportów branżowych i badań praktyk produkcyjnych w przemyśle oponiarskim około 70% opon do samochodów ciężarowych i autobusów uznano za nadające się do bieżnikowania. Podczas bieżnikowania usuwana jest guma pozostała na bieżniku oraz, w przypadku bieżnikowania na gorąco, na ścianie bocznej opony. W ten sposób karkas jest przygotowany na kolejny cykl życia. Niemiecki producent wykorzystuje najnowocześniejsze procesy analityczne, metody produkcji i technologie recyklingu podczas bieżnikowania na gorąco i na zimno. Podczas bieżnikowania na gorąco karkas jest odnawiany od stopki do stopki poprzez nałożenie nowej mieszanki gumowej. W firmie Continental proces ten nosi nazwę ContiRe. Podczas bieżnikowania na zimno, pod nazwą ContiTread, na wyczyszczony karkas nakładany jest profilowany i wstępnie wulkanizowany materiał bieżnika. Bieżnikowanie na zimno przeprowadza się w niższych temperaturach i przy użyciu wstępnie wulkanizowanych bieżników. Ogólnie rzecz biorąc, około 70% materiału z oryginalnej opony można ponownie wykorzystać zarówno do bieżnikowania na gorąco, jak i na zimno.Od odzyskiwania gumy po w pełni zintegrowaną instalację ContiLifeCycle

Już ponad 120 lat temu fabryka Continentala w Hanowerze-Vahrenwaldzie oferowała możliwość bieżnikowania. W 1903 roku firma kupiła też budynek fabryczny w Seelze w rejonie Hanoweru i uruchomiła tam zakład zajmujący się regeneracją, czyli przetwarzaniem i recyklingiem starej gumy. Już wtedy codziennie przetwarzano od 9 do 13 ton zużytej gumy, co odpowiada średniej masie około ośmiu samochodów. W 2013 roku producent otworzył fabrykę ContiLifeCycle w dzielnicy Stöcken w Hanowerze, który zajmuje się zarówno bieżnikowaniem jak i recyklingiem. Dzięki zastosowaniu zintegrowanego podejścia, firma od 10 lat promuje zrównoważone wykorzystanie surowców, wody i energii. Od momentu uruchomienia fabryki, przedłużono żywotność około 900 000 opon do samochodów ciężarowych i autobusów.Wartość dodana dla klientów flotowych

Opony bieżnikowane stanowią także element koncepcji, której celem jest zapewnienie klientom najniższych całkowitych kosztów jazdy (LODC).Koncepcja LODC to kompleksowe doradztwo mające na celu obniżeniu kosztów operacyjnych związanych z oponami. Dzięki bieżnikowaniu ContiRe i ContiTread floty mogą obniżyć koszty opon nawet o 35%, przy znacznie mniejszym wpływie na środowisko wyjaśnia Tansu Isik, dyrektor regionu południowego, Channels Fleet i OE Trailer w Continental Tyres EMEA.

Rozszerzenie gospodarki w obiegu zamkniętym

Bieżnikowanie to przykład inteligentnych rozwiązań firmy w zakresie gospodarki o obiegu zamkniętym. Proces jest korzystny dla środowiska, ponieważ umożliwia znaczne ograniczenie zużycia cennych zasobów, takich jak ropa naftowa, kauczuk naturalny i woda. Ponadto bieżnikowanie pomaga ograniczyć emisję CO2, ponieważ wymaga aż o 70% mniej energii w porównaniu do produkcji nowej opony. Fakt, że duża część karkasu może być ponownie wykorzystana, poprawia efektywność kosztową. Producent nie ustaje w wysiłkach, których celem jest rozwój innowacyjnych technologii oraz zrównoważonych produktów i usług w całym swoim łańcuchu wartości, od pozyskiwania zrównoważonych materiałów po recykling zużytych opon. Firma stawia także na pirolizę zużytych opon. Ogólnym celem jest odzyskanie 60% materiałów używanych do produkcji opon ze zużytych opon najpóźniej do 2050 roku.

Proces bieżnikowania opon samochodów ciężarowych i autobusów

Źródło: Continental